Teleskop-Gasbehälter

Da die ersten Gasbehälter dieser Bauart meist nur die Glocke, also keine Hubteile hatten, wurden sie früher Glocken-Gasbehälter genannt. Als dann später die Behälter teleskopiert, also mit Hubteilen gebaut wurden, setzte sich der Begriff Teleskop-Gasbehälter immer mehr durch. Manchmal wurden sie auch als nasse Gasbehälter bezeichnet. In Berlin-Schöneberg wurde früher außerdem der Begriff Niedrigdruck-Feuchtgasbehälter verwendet.

© und Bildquelle: Oliver Frühschütz

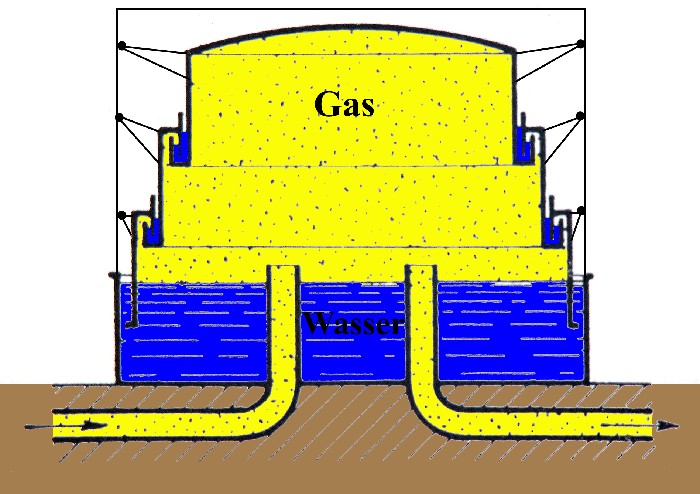

In der Anfangszeit der Gasherstellung wurde das Gas in so genannten Glocken-Gasbehältern gespeichert. Die Glocke, ein unten offener Metallbehälter, hob und senkte sich je nach Gasinhalt in einem Wasserbecken, das den Gasbehälter nach unten abdichtete. Die Glocke wurde vertikal durch die Führungsschienen an einem Gerüst geführt und verhinderte so unter anderem das Verkanten oder Kippen der Glocke.

Der Bassin (Becken) war mit Wasser und einem Schmierstoff gefüllt (blau) und musste auch im Winter geheizt werden.

Oberhalb dem Wasser drückte das Gas (gelb) je nach Menge die Tassen und Oberglocke(n) mehr oder weniger nach oben.

Seitlich wurden die Tassen und die Oberglocke in einem Gerüst geführt.

Zur Veranschaulichung: Man nimmt ein Glas und eine Schale voller Wasser. Dann setzt man das Glas mit dem Boden nach oben in die Schüssel mit Wasser. Nun sieht man, dass die Luft im Glas eingeschlossen ist und nicht entweichen kann.

Die Verwendung von Wasser als Dichtmaterial hatte jedoch den generellen Nachteil, dass die Gasbehälter bei Temperaturen unter 0°C beheizt werden mussten, um ein Einfrieren des Wassers und damit des Gasbehälters zu verhindern.

Mit dem allgemein steigenden Gasverbrauch wurden diese Gasbehälter ab etwa 1850 mit mehreren ineinander verschachtelten Hubteilen versehen und somit teleskopiert, damit man bei gleicher Wassermenge mehr Gas im Behälter speichern konnte.

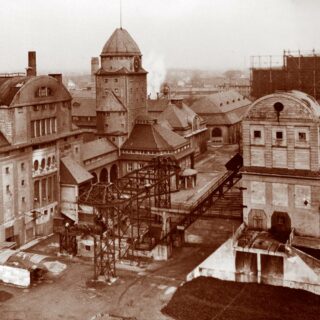

Diese Teleskop-Gasbehälter wurden, wie auch die Glocken-Gasbehälter, meist aus ästhetischen Gründen und zum Schutz vor Wind und Kälte mit einem Mauerwerk umhüllt.

Durch den stetig steigenden Gasverbrauch der Städte mussten jedoch immer größere und höhere Gasbehälter gebaut werden, die schließlich nicht mehr ummauert wurden und so wurde das Führungsgerüst sichtbar und man konnte auch sofort von außen erkennen, wieviel Gas eingespeichert war.

Wasserbecken

© und Bildquelle: Oliver Frühschütz 2010

© und Bildquelle: Oliver Frühschütz 2010

Anfangs waren die Wasserbecken noch im Erdreich und mit einem kleinen Erdwall versehen. Später wurden sie nur noch oberirdisch und ebenerdig gebaut, da man ein Leck schneller bemerken und einfacher reparieren konnte. Der einzige noch existierende Gasbehälter mit einem Erdwall steht in Hameln. Zum Schutz vor dem Einfrieren wurde ganz früher das Wasserbassin im unteren Bereich mit Sand von außen angehäuft, wie man auch am Gasbehälter Hameln sehen kann.

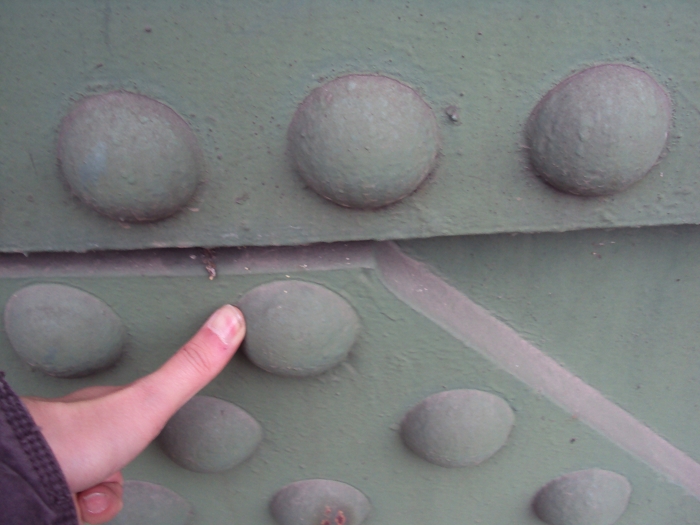

Anfangs waren die Wasserbecken ziegelgemauert. Wegen Undichtigkeiten durch Mauerrisse ging man zu schmiedeeiserne Becken über, die überlappt genietet wurden. Später verwendete man bei sehr großen Wasserbecken Eisenbetonbecken. Je höher das Wasserbecken ist, desto größer wird der Druck auf die unteren Platten. Daher mussten diese unten immer dicker werden und mit dickeren Nieten und auch enger genietet werden, damit das Wasserbecken nicht platzt.

Es gab einige Sonderformen von Wasserbecken. So zum Beispiel Ringbecken und ein Becken mit Intze-Boden. Erst sehr spät hat man die Wasserbecken geschweisst, statt genietet.

Glocke und Teleskope

Eine einfache Glocke hat eine Blechstärke von etwa 2 bis 3 mm und wurde genietet oder geschweißt. Einige Gasbehälter wurden erst als Glocken-Gasbehälter gebaut und dann nachträglich mit Teleskop-Teilen vergrößert. Bei den Teleskop-Teilen musste die Blechstärke dicker sein, da hier größere Kräfte wirkten. Die meisten Teleskop-Gasbehälter wurden mit zwei bis vierfacher Teleskopierung gebaut. Der vermutlich größte Teleskop-Gasbehälter war 7-fach teleskopiert, hatte 345.000 m³ Inhalt und stand in Greenwich/England. Das Dach war entweder als Binderdach oder Schwedlerkuppel ausgeführt.

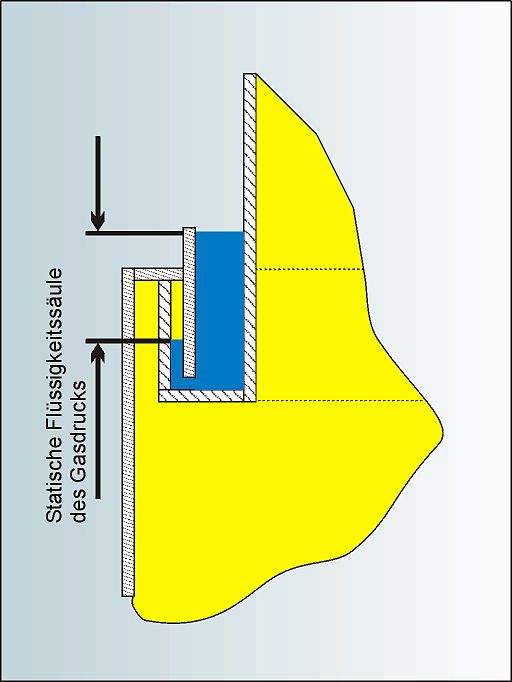

Abdichtung der Hubteile

Die Abdichtung entsteht an den beiden Enden der zwei Hakteile, die mit Wasser aus dem unteren Becken beim Ausfahren gefüllt werden. Die Wassersäule muss hopch genuig sein, um gegen Innendruck zu bestehen. Sonst würde Gas nach außen entweichen. Bei einem Überdruck im Gasbehälter würde das Wasser nach außen gedrückt werden und das Gas könnte an den Hakteilen entweichen.

Führungsgerüst

Es dient dazu, eine Schieflage der Glocke bzw. Teleskopteile zu verhindern und den Winddruck (höchster Winddruck 200 kg/m²) auf den Gasbehälter auszunehmen. Die Höhe des Gerüstes entspricht dem des voll ausgefahrenen Behälters. Bei der Führung wurden drei Arten angewendet: radial, tangential und gemischt radial-tangential. Der Vorteil der gemischten Führung ist eine bessere Verteilung des Winddruckes auf möglichst viele Führungssäulen.

Die Umgänge sind normalerweise im Abstand der Hubteile angebracht. So ist normalerweise daran erkennbar, wie viele Hubteile der Gasbehälter hat, auch wenn er eingefahren ist.

Ab 1930 war folgende Anzahl der Führungssäulen vorgeschrieben (Teilauszug).

6 Führungssäulen bei einem Durchmesser von 11 m

14 Führungssäulen bei einem Durchmesser von 30 bis 35 m

20 Führungssäulen bei einem Durchmesser von über 50 m

Gewicht

Das Hauptgewicht besteht neben dem reinen Materialgewicht auch aus dem Gewicht des Abdichtwassers im Wasserbecken. Hier ein paar Beispiele:

Ein einhübiger 10.000 m³ Gasbehälter wiegt etwa 415 Tonnen,

ein zweihübiger mit 10.000 m³ Inhalt wiegt 315 Tonnen, also 100 Tonnen weniger Gewicht bei gleichem Inhalt. Diese Angaben sind ohne Abdichtwasser, sondern reines Materialgewicht.

Ein dreihübiger Teleskop-Gasbehälter mit 50.000 m³ Inhalt wiegt etwa 1.150 Tonnen. Dazu kommt noch das Gewicht des Abdichtwassers von 22.000 Tonnen. Das macht insgesamt 23.150 Tonnen.

Ein 250.000 m³ Teleskop käme auf 70.000 Tonnen Gesamtgewicht. Ein Scheiben-Gasbehälter gleicher Größe hat 2.150 Tonnen.

Inhalt

Früher wurde der Inhalt in Kubikfuß gemessen. Erschwerend hatte jedes Land seine eigene Einheit. Ab 1871 wurde der Inhalt in Kubikmetern gemessen. Trotzdem gab es noch keine genormten Größen und man konnte auch einen Gasbehälter mit z.B. 456,78 m³ bauen.

Ab 1930 wurde das Ganze normiert und es gab 39 Größen von 400 bis 50.000 m³.

Ab 1943 gab es folgende Einheitsgrößen, die nur noch gebaut werden durften:

50, 100, 200, 300, 500, 1.000, 1.500, 2.000, 3.000, 4.000 und 5.000 für einhübige Gasbehälter

10.000, 15.000 für zweihübige Gasbehälter

20.000, 30.000, 40.000 und 50.000 für dreihübige Gasbehälter

und 75.000 und 100.000 m³ größere Gasbehälter

Sonstiges

Diese Art der Gasbehälter ist inzwischen selten, viele wurden schon abgerissen. Auch wurde schon lange kein Gasbehälter mehr nach dieser Art gebaut. Der Grund ist sicher die Erfindung des sogenannten wasserlosen Scheiben-Gasbehälters.

Anfangs wurden daher diese Behälter in Umhüllungen eingebaut, das die Beheizung erleichterte. Teilweise stehen solche Umhüllungen noch heute und wurden zum Teil nach Abbau des eigentlichen Gasbehälters umgenutzt.

Bei großen gemauerten Bassins wurden teilweise sogar Bänder um das Bassin gespannt, damit der Wasserdruck das Bassin nicht zerstört. Das sieht man z.B. am Gasbehälter Fichtebunker in Berlin.

Im ehemaligen Gaswerk Schlieren bei Zürich wurde ein 25.000 cm³ Teleskop-Gasbehälter restauriert. Damit wird für die nächsten Jahrzehnte in der Schweiz ein Zeuge der Gaserzeugung erhalten bleiben. Die Verantwortlichen leisten dabei Pionierarbeit.

Zwei MAN Behälter mit Wölbbassin (Außenbehälter rundlich- nicht flach!) stehen noch im Gaswerk Augsburg. Möglicherweise die letzten dieser Art mit Wölbbassin.

Hersteller

- MAN (Maschinenfabrik Augsburg Nürnberg) Werk Gustavsburg

- Gronemayer&Bank

- Fa. Ig. Gridl und R.Ph. Waagner (Wien) und Dampfkessel- und Gasometerfabrik (Braunschweig)

- BAMAG (Berlin Anhalt´sche Maschinen Actien Gesellschaft Berlin) bzw. BAMAG-MEGUIN AG Berlin (über 3000 Behälter)

- Dingler Aktiengesellschaft Zweibrücken (Saarpfalz)

- Wilke-Werke AG Braunschweig (über 1000 Gasbehälter)

- Francke Werke AG Bremen (über 750 Gasbehälter)

- F.A. Neuman www.neuman-eschweiler.de